Glasfiberförstärkt plast (FRP) är en ny typ av kompositmaterial som tillverkades av fartyg i slutet av 1960-talet, med lätt massa, hög hållfasthet, korrosionsbeständighet, egenskaperna hos plasticiteten. Efter decennier av utveckling har FRP-material använts i stor utsträckning i konstruktion av små och medelstora båtar, Speciellt under de senaste åren har den använts i stor utsträckning på yachter, höghastighetsbåtar och turistpassagerarbåtar. Denna artikel fokuserar på konstruktion och formning av FRP-fartyg — hartsvakuumintroduktionsmetod.

1 Teknikintroduktion

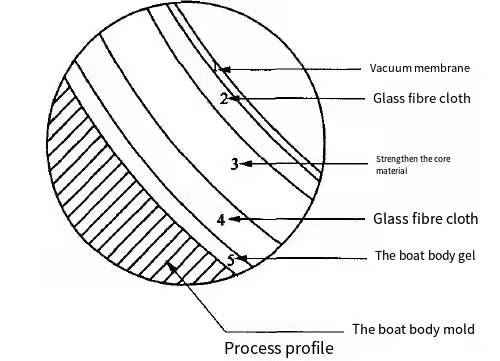

Hartsvakuumimportmetoden är på den styva formen lägg upp förstärkta fibermaterial i förväg, och sprid sedan vakuumpåsen, vakuumpumpsystemet, bildar ett negativt tryck i formhålan, med hjälp av vakuumtrycket lägg omättat harts genom röret till ett fiberskikt ,Vätningsbeteende hos omättat polyesterharts för fibermaterial, Slutligen fylls hela formen, vakuumpåsens material tas bort efter härdning och den önskade produkten erhålls från formen från formen. Dess hantverksprofil visas nedan.

Vacuum lead-in process är en ny teknik för att forma och bygga stora båtar genom att etablera ett slutet system i en enda styv form. Eftersom denna process introduceras från utlandet finns det också en mängd olika namn i namngivningen, som vakuumimport ,vakuumperfusion,vakuuminjektion, etc.

2.Processprincip

Den speciella tekniken för vakuumimport är baserad på teorin om hydraulik skapad av den franska hydrauliken Darcy 1855, nämligen den berömda Darcys lag: t=2hl/(2k(AP)),Var,t är hartsinföringstiden, vilket är bestäms av fyra parametrar;h är hartsets viskositet, styr viskositeten för harts, z är importlängden, hänvisar till avståndet mellan hartsinloppet och utloppet, AP är tryckskillnaden, hänvisar till tryckskillnaden mellan inuti och utanför vakuumpåsen, k är permeabilitet, hänvisar till parametrarna för hartsinfiltration av glasfiber och sandwichmaterial. Enligt Darcys lag är hartsimporttiden proportionell mot hartsimportens längd och viskositet, och omvänt proportionell mot tryckskillnaden mellan insidan och utsidan av vakuumpåsen och fibermaterialets permeabilitet.

3.Teknologisk process

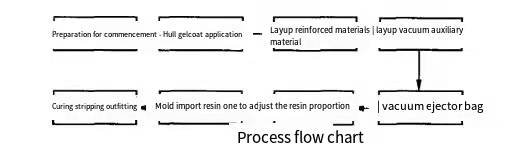

Den specifika bearbetningsprocessen för specialagenten är som följer.

först,Starta det förberedande arbetet

Först och främst tillverkas stål- eller träformar enligt fartygets formlinje och storlek. Formarnas inre ytbehandling måste säkerställa hög hårdhet och hög glans, och formarnas kant måste hållas minst 15 cm för att underlätta läggning av tätningsremsor och rörledningar. Efter rengöring av formen, applicera urformningsmaterial, kan du spela urformningsvax eller torka av urformningsvattnet.

andra,Applicera skrovgelcoat

Enligt kraven för fartygsproduktion är den inre ytan av formen belagd med gelcoat-harts som innehåller katalysatorpromotor, som kan användas som produktgelcoat eller polerad gelcoat. Typen att välja är ftalat, m-bensen och vinyl. Handborste och spray kan användas för konstruktion.

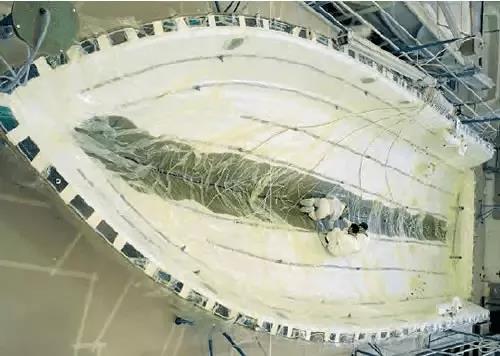

Thyrt,Layup förstärkt material

Först, enligt skrovlinjen och grundstrukturen, skärs förstärkningsmaterialet och skelettkärnmaterialet respektive, och läggs sedan i formen enligt uppläggningsritningen och formningsprocessen. Effekten av förstärkningsmaterial och anslutningssätt på hartsflödet ränta måste beaktas.

Fvårliga,Uppläggning av vakuumhjälpmaterial

På det förstärkta materialet som läggs i formen läggs först strippningsduken, följt av avledningsduken, och slutligen vakuumpåsen, som komprimeras och stängs av tätningsremsan. Innan du stänger vakuumpåsen, överväg noggrant riktningen på harts och vakuumledning.

Fifth,Dammsug påsen

Efter att läggningen av ovanstående material är klar i formen importeras hartset till klämrörssystemet, och vakuumpumpen används för att dammsuga hela systemet, och luften i systemet evakueras så långt som möjligt, och total lufttäthet kontrolleras och läckageplatsen repareras lokalt.

Sixth,Blandningshartsförhållande

Efter att vakuumet i påsen uppnått ett visst krav, beroende på miljöförhållandena, produkttjockleken, spridningsytan etc., tilldelas hartset, härdaren och andra material i en viss proportion. Det beredda hartset bör ha lämplig viskositet, lämplig geltid och förväntad härdningsgrad.

Sjunde, mögel införande harts

Det förberedda hartset införs i tryckpumpen, och bubblorna i hartset elimineras genom fullständig omrörning. Sedan öppnas klämmorna i tur och ordning enligt introduktionsordningen, och hartsstyrningen implementeras genom att konstant justera pumptrycket, så för att effektivt kontrollera tjockleken på skeppskroppen.

Eåtta,Härdande stripputrustning

Efter att hartsinförandet är slutfört bör skrovet användas i formen under en viss tid för att tillåta hartshärdning, i allmänhet inte mindre än 24 timmar, eftersom dess Bacor-hårdhet är större än eller lika med 40 före urtagning.Efter avformningen bör nödvändiga åtgärder vidtas för att stödja för att undvika deformation. Efter fullständig stelning påbörjades stängning och utrustning av skrovet.

4 Analys av för- och nackdelar med processteknik

A.fördelarna med processteknik

Som en ny typ av formningsteknik vid konstruktion av FRP-kärl har vakuuminsättningsmetoden stora fördelar jämfört med den traditionella manuella pastaprocessen.

A1 Skrovets strukturella styrka har förbättrats effektivt

Under byggprocessen kan skrovet, förstyvningarna, smörgåsstrukturerna och andra insatser på fartyget läggas samtidigt, vilket avsevärt förbättrar produktens integritet och fartygets totala strukturella styrka. När det gäller samma råvara material, jämfört med det handklistrade skrovet, kan styrkan, styvheten och andra fysiska egenskaper hos skrovet som bildas av hartsvakuuminföringsprocessen ökas med mer än 30% -50%, vilket är i linje med den storskaliga utvecklingstrenden av moderna FRP-fartyg.

A2 Båt för att effektivt kontrollera fartygets vikt

FRP-fartyget som produceras genom vakuumintroduktionsprocess har högt fiberinnehåll, låg porositet och hög produktprestanda, särskilt förbättringen av interlaminär hållfasthet, vilket avsevärt förbättrar fartygets anti-utmattningsprestanda. I fallet med samma hållfasthets- eller styvhetskrav, fartyget konstruerat med vakuuminföringsmetoden kan effektivt minska vikten av strukturen. När samma lagerdesign används kan hartsförbrukningen minskas med 30 %, avfallet är mindre och hartsförlusten är mindre än 5 %.

A3 Kvaliteten på fartygsprodukter har kontrollerats effektivt

Jämfört med manuell limning påverkas fartygets kvalitet mindre av operatören, och det finns en hög grad av konsistens oavsett om det är ett fartyg eller ett parti fartyg. Mängden förstärkningsfiber i fartyget har lagts i formen enligt den specificerade mängden före injektion av harts, och hartsförhållandet är relativt konstant, i allmänhet 30% ~ 45%, medan hartsinnehållet i det handklistrade skrovet i allmänhet är 50% ~ 70%, så enhetligheten och repeterbarheten av fartyget är mycket bättre än det handklistrade farkosten. Samtidigt är precisionen hos fartyget som produceras med denna process bättre än den för det handklistrade fartyget, plattheten på skrovytan är bättre, och den manuella och material i slip- och målningsprocessen reduceras.

A4 Fabrikens produktionsmiljö har förbättrats effektivt

Vakuuminföringsprocess är en sluten formprocess, de flyktiga organiska föreningarna och de giftiga luftföroreningarna som genereras under hela byggprocessen är begränsade till vakuumpåsen. Endast i vakuumpumpens avgaser (filter) och hartsblandning när det finns en liten mängd av flyktiga, jämfört med den traditionella manuella klistra öppna arbetsmiljön, har anläggningsmiljön förbättrats avsevärt, effektivt skydda den relevanta byggnadspersonalens fysiska och mentala hälsa.

B,Brister i processteknik

B1Byggtekniken är komplex

Vakuuminföringsprocessen skiljer sig från den traditionella handklistrade processen. Det är nödvändigt att utforma layoutdiagrammet för fibermaterial, layoutdiagrammet för avledningsrörsystemet och byggprocessen i detalj enligt ritningarna. Beläggningen av förstärkningsmaterial och läggning av avledningsmedium, avledningsrör och vakuumtätningsmaterial måste slutföras innan hartset införs. Därför är byggtiden för små fartyg längre än handpasta-tekniken.

B2 Produktionskostnaderna är relativt höga

Den speciella vakuumimporttekniken ställer höga krav på permeabiliteten hos fibermaterial, som kan använda kontinuerlig filt och enkelriktad duk med hög enhetskostnad. Samtidigt vakuumpump, vakuumpåsfilm, avledningsmedium, avformningsduk och avledningsrör och annat hjälpmaterial måste användas i byggprocessen, och de flesta av dem är av engångstyp, så produktionskostnaden är högre än handpasteprocessen. Men ju större produkten är, desto mindre är skillnaden.

B3 Det finns vissa risker i processen

Egenskaperna för vakuumfyllningsprocessen bestämmer engångsgjutning av fartygskonstruktion, som har höga krav på arbetet före hartsfyllningen. Processen måste utföras i strikt överensstämmelse med processen för hartsfyllning. Processen kommer att vara oåterkallelig efter att hartsfyllningen börjar, och hela skrovet kommer lätt att skrotas om hartsfyllningen misslyckas. För närvarande, för att underlätta konstruktionen och minska riskerna, antar allmänna skeppsvarv tvåstegs vakuumformning av skeppskropp och skelett.

5. Sammanfattning

Som en ny formnings- och konstruktionsteknik för FRP-fartyg har vakuumimporttekniken många fördelar, särskilt vid konstruktion av fartyg med stor masterskala, hög hastighet och stark styrka, som inte kan ersättas. Med den kontinuerliga förbättringen av byggtekniken för vakuumhartsimport, minskningen av råvarukostnaden och den ökande sociala efterfrågan, konstruktionen av FRP-fartyg kommer gradvis att övergå till mekanisk gjutning, och hartsvakuumimportmetoden kommer att användas i stor utsträckning i fler fabriker. Källa: Composite Applied Technology.

Om oss

Hebei Yuniu Fiberglass Manufacturing Co., LTD.Vi producerar och säljer huvudsakligen e-typ glasfiberprodukter,Om några behov, vänligen kontakta oss fritt.

Posttid: 2021-15-15